2024. 6. 6. 19:54 반도체산업의 이해1

16.반도체전공정 세 번째 단계 포토공정

●반도체전공정 세 번째 단계 포토공정(PHOTOLITHOGRAPH)

포토공정은 반도체 기업들이 틀을 만드는 과정을 포토 공정이라고 부른다. 집적회로를 만드는데 미세한 회로를 손으로 그려 넣는 것은 불가능하기에 사진을 찍는 방식을 활용, 회로 소자들을 매우 작게 패턴화시켜 여러 층으로 그려 넣는 반도체 집적재료를 원하는 패턴으로 깍아내기 위한 사전작업이다.노광공정이 미세할 수록 설계정밀도와 집적도에 영향을 미쳐 반도체의 제품,성능,용량 등에 직결되는 중요공정이다.따라서 미세공정은 반도체공정이 추구하는 고도기술이고, 성장하는 주요요소가 된다.

1).회로패턴설계CAD(Computer Aided Design)

컴퓨터시스템을 이용해 웨이퍼에 그려 넣을 회로를 설계한 전자회로패턴으로 그 정밀도가 반도체의 집적도를 결정한다.

2).PHOTOMASK 제작

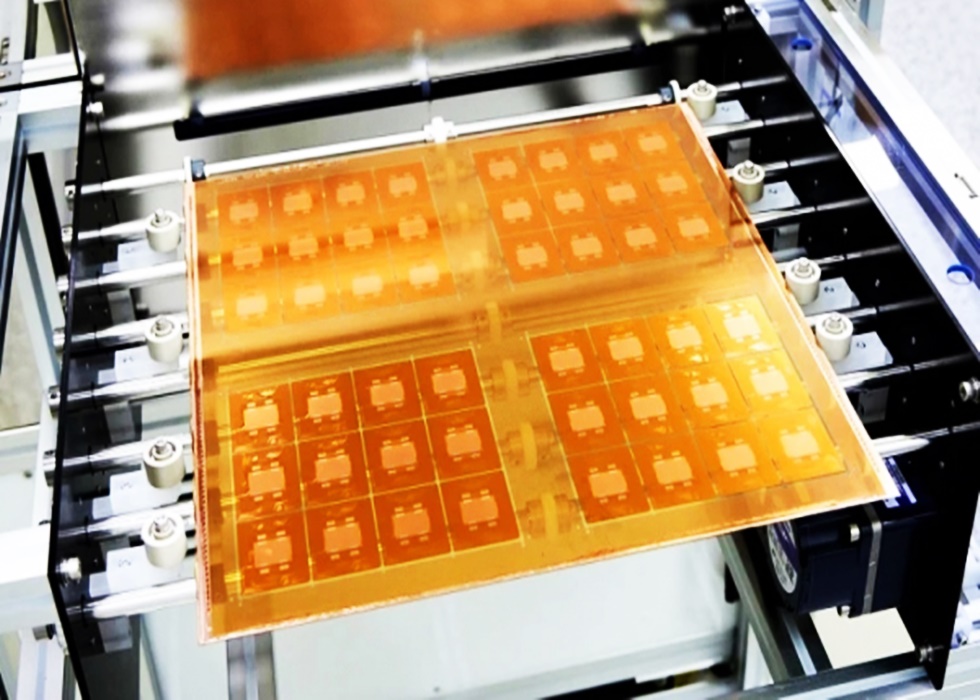

설계된 회로 패턴을 전자 빔(E-Beam) 설비를 통해 유리판 위에 그려 넣어 마스크를 제조한다.반도체의 미세회로를 형상화한 사진원판으로서 투명한 석영기판(유리기판) 상층에 도포된 크롬 박막을 이용해 반도체 집적회로와 LCD 패턴을 실제 크기의 1에서 5배로 식각해 놓은 것으로 반도체 생산공정에 반드시 필요하다.이 포토마스크를 생산하기 위한 재료로 블랭크마스크가 쓰이는데 이것은 패턴이 노광되기 전의 마스크를 가리키며, Quartz 기판 위에 금속막과 레지스트가 도포된 형태로 이루어져 있다.

▶블랭크마스크관련업체-에스앤에스텍, SKC

▶펠리클업체- 에프에스티, 에스엔에스텍

⊙펠리클( Pellicle)/광원판인 포토마스크를 보호할 목적으로 감광원판 가장자리에 형상이 없는 곳에 부착하는 물질, 대기 중의 먼지등 오염으로부터 보호해주는 얇은 보호막

3). 감광액 도포(PHOTORESIST COTING)

노광공정을 진행하기 위한 전단계로 웨이퍼 표면에 빛에 반응하는 민감한 물질인 감광액 PHOTORESIST를 골고루 바르는 작업이다.이를 통해 사진을 현상하는 것처럼 웨이퍼를 인화지로 만들어준다.고품질의 미세한 회로 패턴을 얻기 위해서는 감광액(PR)막이 얇고 균일해야 하며 빛에 대한 감도 또한 높아야 한다.감광액은 빛과 닿은 부분의 성질이 변하는 물질이다. 포토레지스트를 바른 뒤에는 웨이퍼에 빛(레이저)을 쐬어 줌으로써 감광액의 특정 부분만이 변질하게 만든다.공정의 목적에 맞춰 포토레지스트를 선택하게 된다. 예를 들면, 네거티브 포토레지스트의 경우 빛을 받은 경화된 영역이 이후 현상 과정에서 용액을 일부 흡수해 부풀어 오르기 때문에 미세한 패턴 형성에는 적합하지 않다. 따라서 미세한 패턴을 만들 때는 포지티브 방식을 사용하는 경향이 있다. 대신 네거티브 방식의 경우 비용이 저렴하고, 이후 식각(에칭, Etching) 등의 공정에 저항성이 더 높다는 장점을 가지고 있다.포토레지스트를 선택하고 나면 코터(Coater)라는 기기를 이용해 포토레지스트를 도포하게 된다. 웨이퍼 위에 포토레지스트 방울을 떨어뜨리면 코터가 고속으로 회전하며 포토레지스트를 균일하게 덮어준다.포토레지스트를 도포하고 나면 웨이퍼 뒷면이나 웨이퍼 경계면에 묻은 불필요한 포토레지스트를 제거하는 작업과 오븐에 넣고 열을 가해 필요 없는 용매 성분들을 증발시키는 작업 등을 시행하며 다음 단계를 준비하게 된다.

웨이퍼 전체에 빛을 쐬어줄 경우 발라 놓은 감광액 전체가 변질할 것이므로, 광원 앞에 원하는 패턴이 그려진 판을 하나 놓는다. 이 판을 포토마스크(Photomask)라고 부른다. 광원을 포토마스크에 통과시킨 뒤 웨이퍼에 쬐어주면, 비로소 우리가 원하는 패턴을 웨이퍼 위에 생성할 수 있다.패턴이 생성된 뒤에는 현상(Develop) 과정을 거친다. 이 과정에서 빛을 쬐어 변성된 포토레지스트 부분들을 제거해 줌으로써 원하는 패턴을 가진 틀이 만들어지게 되는 것이다. 즉, 포토 공정은 포토레지스트가 도포된 웨이퍼 위에 포토마스크를 통과한 광원을 쬐어줌으로써 원하는 패턴을 만들어 내는 작업이라 할 수 있다.포토마스크에는 빛이 통과해야 하는 영역과 통과해서는 안 되는 영역이 나뉘어 있다. 이름에서 알 수 있듯 광원에 마스크를 씌워 줌으로써 우리가 웨이퍼 위에 새기고자 하는 모양의 빛이 만들어지는 것이다. 마스크에 새겨진 패턴은 빛의 간섭 효과 등을 고려해 만들기 때문에 실제 우리가 만들고자 하는 패턴과는 다소 차이가 있다. 마스크의 패턴은 곧 반도체의 설계이며, 반도체의 용도를 결정한다. 만약 D램, 낸드플래시와 같은 메모리 제조에 사용하는 마스크라면 마스크에는 눈에 보이지 않지만 매우 규칙적이고 반복적인 패턴이 다수 존재하게 된다. 반면 CPU, GPU와 같은 로직 반도체에 사용하는 마스크라면 매우 복잡한 패턴을 가지고 있게 된다.

반도체 제조에는 여러 개의 마스크가 필요하다. 마스크를 써서 노광한 후, 그 뒤에 식각, 증착, 산화 등 다양한 처리를 하는 것이다. 그 뒤에 또다시 위 과정을 반복해 다음 층을 만들어가며 쌓아 올리는 것이다. 결국 설계라는 것은 반도체 칩에 내가 원하는 기능을 부여하기 위해, 반도체 각 층에 새겨야 할 마스크를 만드는 과정이라고도 할 수 있다.마스크는 사전에 준비돼 있으므로, 그다음 할 일은 노광 시작 위치를 정확히 찾는 작업이다. 이러한 작업을 정렬(Alignment)이라 한다. 노광은 반도체 제조에서 수십 차례 시행될 수 있다. 반도체 내의 미세 패턴들의 간격은 수십 나노미터 수준에 불과하기 때문에, 오차가 수십 번 누적될 경우 큰 불량이 일어날 수 있다. 이는 노광을 시행하기에 앞서, 전 단계 공정에서 미리 생성해 놓은 표시(Alignment Mark)를 찾음으로써 이뤄진다.

▶ 감광액국산화관련주-동진세미켐, 경인양행

▶ PR COATER/웨이퍼에 감광액을 떨어트리고 고속으로 회전시켜 감광막을 도포하는장비/DMS.워트

▶ ARF모노머/폴리머장비/이엔에프테크놀리지

▶ 현상액/이엔에프테크놀로지

▶ 폴리머/경인양행/

▶ PR폴리머/송원산업

▶ 광개시재/켐트로닉스

4). 노광(EXPOSURE)

감광액 도포 후, 노광 장비(Stepper)를 이용해 회로 패턴이 담긴 포토마스크에 빛을 쏘고, 포토마스크를 통과한 빛이 웨이퍼 위에 닿아 포토마스크에 새겨진 회로를 똑같이 찍어내는 과정이다. 실제 노광이 일어나는 시점이다. 빛(레이저)을 웨이퍼 위의 칩 하나 크기의 좁은 영역에 비춰준다. 필요한 시간만큼 빛을 비췄다면, 노광기는 웨이퍼 위의 약간 옆 부분으로 이동해 작업을 반복한다.

▶노광 장비Stepper

네덜란드 ASML이 생산하고 그 가격이 고가이다. ASML은 전체 반도체 제조기술 중 가장 중요한 공정인 노광 분야의 글로벌 선도기업이다. 노광 공정에는 기존 공정 기술인 불화아르곤(ArF)’광원보다 파장의 길이가 10분의 1 미만인 EUV 파장이 사용된다. 웨이퍼 위에 빛으로 밑그림을 찍어낸 후 회로에서 불필요한 부분을 파내는 에칭공정 등이 반복적으로 진행되면 반도체 칩이 만들어지는 것이다. ASML은 세계 반도체 노광장비 시장에서 부동의 1위를 지키고 있다. 삼성전자와 SK하이닉스를 비롯해 대만의 TSMC, 미국 인텔 등 최고의 반도체 제조사 생산 라인에서 ASML의 장비가 핵심적인 역할을 하고 있다.

<노광공정의 진화단계>

G-LINE 457㎚-ArF193㎚-ArF+immerrim38㎚-EUV13.5㎚-EUV7㎚-EUV5㎚

노광공정에 사용되는 광원의 파장이 짧을 수록 미세패턴의 형성이 가능하며 높은 기술력이 요구된다. 최근 차세대 노광공정으로 일컬어지는 EUV(극자외선)공정이 주목받고있다. 짧은 파장을 사용하여 빛을 통해 웨이퍼에 회로를 그려 넣는 노광기술로서 반도체를 만드는데 필수적인 기술이다.반도체는 미세한 층을 겹겹히 쌓고, 그 때 마다 전기가 통하는 회로를 판화처럼 깍아낸다.이 깍아내기 전에 밑그림을 그리는 작업이 바로 노광공정이다.빛을 이용하여 반복적으로 밑그림을 그려낸다.EUV공정은 기존에 사용하던 ArF(불화이르곤)보다 훨씬 짧은 파장을 가지고 있어, 칩을 더 작고 고용량으로 만들 수 있는 고도의 기술이다.고도기술로 개발된 미러가 EUV빛을 반사하고 새로운 성질의 포토마스크에 그려진 회로를 머금은 빛이 웨이퍼에 가닿는 방식이다.현재 이 EUV노광장비를 만드는 회사는 네덜란드 ASMLD이 유일하다.독점적지위로 판매금액이 어마어마하다.삼성전자가 이 장비를 도입하여 EUV공정라인(화성공장)에서 7나노, 5나노 개발에 성공하고 이어서 최근에 양산에 둘어가지는 않았지만 3나노 개발에 성공하고 시제품을 만들었다고 발표하였다.

▶EUV공정에 필수적인 포토마스크보호막 펠리클/에스엔에스텍,에프에스티,동운아나텍,에이디테크놀리지,SFA반도체

EUV노광공정에서 웨이퍼에 밑그림을 그리기 위해서는 포토레지스트를 얇게 발라야한다.웨이퍼에 회로모양을 설게하기 위해서는 반드시 필요한 물질이다.일본이 수년간 노하우를 축적하여 EUV포토레지스트를 선도적으로 만들어왔다.세계시장의 90% 점유율로 그만큼 영향력이 높다.삼성전자도 이 EUV포토레지스트를 이용해 반도체칩을 만든다.

5). 현상공정 (DEVELOP)

포토레지스터에 빛을 쬐고 나면, 빛을 받은 부분의 특성이 변하게 된다. 이후에는 특성이 변한 부분들을 웨이퍼 표면에서 제거해 주어야 한다.일단 현상을 하기에 앞서 다시금 웨이퍼를 오븐에 넣고 가열해준다. 이를 PEB(Post Exposure Bake)라고 하는데, 이를 통해 포토레지스트의 빛을 받은 부분의 특성 변화를 더욱 강화할 수 있다.이 과정이 끝나고 나면 드디어 현상액(Developer)을 도포해 현상(Develop)에 들어간다 .패턴의 형상이 결정되는 과정인 현상(Develop) 공정은 웨이퍼에 현상액을 뿌려가며 노광된 영역과 노광 되지 않은 영역을 선택적으로 제거하는 과정으로 사진을 현상할 때와 동일하다. 웨이퍼는 노광 과정에서 빛을 받은 부분과 받지 않은 부분으로 구별되는데, 감광액 도포 시 양성 감광액을 뿌렸을 경우 빛을 받은 감광액 부분은 제거되고 빛을 받지 않은 부분은 그대로 남는다. 음성 감광액의 경우는 그 반대의 결과가 된다. 변화된 영역을 제거하고, 필요한 경우 린스(Rinse) 해주게 된다. 세척에 사용하는 용액은 포토레지스트에 사용했던 물질이 정한다. 세척 과정에 사용되는 기기도 매우 다양하며, 역시 처리 속도와 불량 발생 비율 사이에 상충관계가 있다.위와 같은 과정을 거치고 나면, 드디어 우리가 원하던 반도체 틀이 만들어지게 된다. 이제 만들어진 포토레지스트의 틈 사이에 물질을 발라주거나, 원하는 부분을 깎아내는 등의 작업을 거쳐 트랜지스터와 배선을 새기는 것이다.

▶현상/씨앤지하이테크

▶도포.현상장비/ DMS.워트

▶고순도카바이드/티씨케이

◈JH안소니至山백세건강노트 :: JH안소니至山백세건강노트 (tistory.com)↓

JH안소니至山백세건강노트

JH안소니와 함께 백세건강 이야기

trak22.tistory.com

◈JH안소니TV 바로가기↓

JH안소니TV 투자와 건강노트

건강에 대한 일상과 투자여행

www.youtube.com

https://www.youtube.com/channel/UCbr0NeSTSwixTn-eDnzOlTw

▶유익한 영상이 많이 업로드 되어 있습니다.한 번 방문해주시면 감사하겠습니다.

'반도체산업의 이해1' 카테고리의 다른 글

| 15.반도체 전공정 두 번째 단계 산화 공정(OXIDATION) (0) | 2024.05.21 |

|---|---|

| 14.반도체전공정 첫 단계 웨이퍼공정 (0) | 2024.05.18 |

| 13.반도체 산업과 AI시대 (0) | 2024.04.15 |

| 12.AI시대 떠오르는 반도체 유리기판 (0) | 2024.04.14 |

| 11.고대역폭메리HBM 수율개선 테스트장비 (0) | 2024.03.22 |